Patente US 1.108.403. 1914; US 1.115.590. 1914; Nr. 1.236.884. 1917; Nr. 1.236.885. 1917.

Das Seaman-Verfahren

Es eignet sich für die Verarbeitung von Getreidehülsen (Kleie, Reishülsen), Nußschalen, Samenkaspeln der Baumwolle, Sägespänen usw.

Um Krustenbildung und damit unvollständige Verkohlung zu verhindern, waren die älteren Retortenkonstruktionen mit mechanischen Vorrichtungen, die das zu verkohlende Material in Bewegung hielten, ausgerüstet. So wandte Halliday z. B. eine Transportschnecke im Innern der Retorte an, die den Inhalt gleichmäßig von der Beschickungs- nach der Entleerungsseite bewegt, während bei der Bower-Retorte die Holzteile einem im Innern der Retorte sich bewegenden endlosen Band zugeführt werden, ähnlich wie bei einem Bandtrockner für Kalkacetat. Die Vorteile der beiden Retortentypen liegen in der kontinuierlichen Arbeitsweise; ihre Nachteile in der gleichzeitigen Einführung von Luft durch die Zwischenräume des zerteilten Materials, besonders wenn es sich um Nußschalen und Sägespäne handelt. Die ständige Luftzufuhr in die Retorte bewirkt eine Oxydation der Produkte und damit eine Verminderung der Ausbeuten, ganz abgesehen von der Gefahr, die damit verbunden ist.

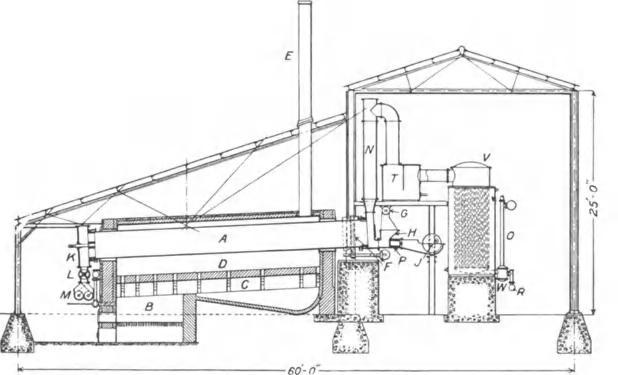

Im Gegensatz zu diesem und ähnlichen Verfahren stellt die Arbeitsweise nach Seaman eine bedeutende Verbesserung dar. Einen Schnitt der gesamten Anlage zeigt die Abbildung:

Seaman-Anlage für die Destillation von kleinstückigen Holz (Seaman Waste Wood Chemical Co., New York U. S. A.).

Die Retorte A besteht aus einem 25 Fuß langen und 3 Fuß weiten Zylinder, der, gegen die Horizontale geneigt, in Mauerwerk eingebaut ist. Unterhalb der, Retorte liegen der Rost B, der Feuerzug C und die Heizkammer D, welche mit dem Feuerzug durch Verteilungsöffnungen in Verbindung steht. Die Heizung geschieht also in ähnlicher Weise wie bei den Großraumretorten. Die Heizgase entweichen durch den Schornstein E.

Die Retorte wird mittels Rädervorgelege F in Umdrehung versetzt. Am oberen Ende befinden sich Spurplatten, um den Schub der Retorte aufzunehmen. Die äußeren Enden der letzteren laufen in feststehenden Stopfbüchsen mit Asbest-Graphitpackungen. Das obere Ende trägt die Beschickungsöffnung. Eine Transportvorrichtung G bringt das zu verkohlende Material in den Beschickungstrichter H, der in der Längsrichtung der Retorte in ein Rohr ausläuft, in welchem sich ein durch den Exzenter J angetriebener Kolben bewegt.

In dem Maße wie das Material aus dem Schüttrichter in das Beschickungsrohr fällt, wird es durch den Kolben komprimiert, dessen Hub so eingestellt ist, daß er am Ende seiner Vorwärtsbewegung einen Zwischenraum zwischen dem Boden des Schüttrichters und dem Ende des vorderen Rohrteiles läßt. Dadurch wird der Luft, die während der Kompression aus dem Material entfernt wird, Gelegenheit zum Entweichen gegeben. Beim Zurückgehen des Kolbens liegt seine Stirnweite in gleicher Ebene mit der Hinterwand des Schüttrichters, wodurch der Kolben von Staub frei gehalten wird. Die Kompression verhindert nicht nur das Eindringen von Luft in die Retorte, sondern bewirkt auch einen dichten Abschluß gegenüber den Schwelgasen.

In der Retorte selbst sind Schneiden oder Flügel angeordnet, die für die Auflockerung und Verteilung des Materials auf seinem Wege durch die Retorte sorgen. Am Beschickungsende ist letztere an einer zentralen Welle aufgehängt, die durch eine Stopfbüchse geht und von einem einstellbaren Lager getragen wird. Die Holzkohle fällt aus der Kammer K in ein Rohr L, das eine Transportschnecke besitzt, die die Holzkohle in einen Schüttrichter fördert. Von hier aus gelangt die Kohle in das Rohr Mf wo ein Kolben, ähnlich dem vorigen, sie komprimiert und dadurch den unteren Teil der Retorte gegen das Ausströmen der Schwelgase sichert. Von M fällt die Kohle in Kühlkästen. Die Schwelgase steigen in dem Rohr N, das sich an dem oberen, feststehenden Verschlußkopf der Retorte befindet, empor, durchstreichen den Teersammler T und treten in den Kühler V ein, der mit Wasserverschluß W, Dunstrohr O und Ablaufrohr R versehen ist. Die unkondensierbaren Gase werden direkt verbrannt.

Falls das zur Verwendung kommende Holz nicht schon den nötigen Feinheitsgrad aufweist, wird es in ungefähr x/2 zöllige Stücke zerkleinert und in einem Trockenapparat bis auf einen Wassergehalt von ungefähr 10 % vorgetrocknet, was etwa 5 Minuten erfordert. In der Retorte verweilt es nur ungefähr 9 Minuten, um vollständig verkohlt zu werden. Die Leistung einer solchen beträgt pro Stunde 1.800—2.500 lbs. zerkleinertes Holz, entsprechend einer 24-stündigen Verarbeitung von 20—25 Tonnen. Die Ausbeuten an Essigsäure und Methylalkohol sind beträchtlich höher als die in gewöhnlichen Retorten erzielten; die Holzkohle ist von vorzüglicher Beschaffenheit und enthält weniger flüchtige Bestandteile, als die aus Scheitholz gewonnene.

Beschreibung nach H. M. Bunbury, The destructive Distillation of Wood. London 1923. Ubersetzt von W. Elsner, Die trockene Destillation des Holzes. Berlin 1925

Antworten