Er war nur eine Frage der Zeit bis jemand daraufkommen würde, daß man mit Hilfe von Kohle auch Wasserstoff erzeugen kann. Das paßt genau in den aktuellen Wasserstoff-Hype, bei dem so manche uralte Idee wieder ausgegraben und als super innovativ verkauft wird.

In jedem Schulbuch für den Chemieunterricht kann man die Reaktionsgleichung finden:

![]()

Die einschlägigen Nachschlagewerke (etwa bei chemie.de) sprechen von der »Wassergas-Shift-Reaktion« und erläutern, daß sie an einem Eisen(III)-oxid-Katalysator bei ca. 250 – 450 °C abläuft. Das Kohlenmonoxid wurde in der Blütezeit der Kohlechemie selbst wieder aus Kohle und Wasser erzeugt

![]() und das Gasgemisch wurde anfangs »Wassergas« genannt, später bürgerte sich der Name »Synthesegas« ein, weil es das Ausgangsmaterial für viele Synthesen (Treibstoffe, Ammoniak) war.

und das Gasgemisch wurde anfangs »Wassergas« genannt, später bürgerte sich der Name »Synthesegas« ein, weil es das Ausgangsmaterial für viele Synthesen (Treibstoffe, Ammoniak) war.

Mit dem Abschied von der Kohlechemie wurde es mehr und mehr aus petrochemischen Rohstoffen (auch Erdgas) hergestellt.

Die Kohle muß nicht fossil sein.

Der Chemie ist es egal, ob der Kohlenstoff aus einem fossilen Vorkommen (Stein- oder Braunkohle) stammt oder aus frischer Biomasse. Deshalb werden die genannten Reaktionen auch immer erwähnt, wenn es um Pyrolyse und Vergasung von Biomasse geht. Aber bisher kam es fast immer darauf an, ein brennbares Gas für die Energieerzeugung (Gasturbine, Gasmotor, Brennstoffzelle) zu erzeugen, weniger um die Synthese von flüssigen Chemikalien oder Kraftstoffen und schon garnicht um Wasserstoff.

Eine Ausnahme stellte beispielsweise das Carbo-V-Verfahren von Choren dar, wo Biomasse über die Fischer-Tropsch-Synthese in Fahrzeugkraftstoffe umgewandelt werden sollte. Etwas Ähnliches wurde in Güssing (Burgenland) versucht. Dort will man nun dem aktuellen Trend folgend mit Wasserstoff aus der Elektrolyse und Holz einen Dieselkraftstoff erzeugen.

Auch Kunststoff enthält Kohle

Die Berge von Kunststoffabfällen (letzlich überwiegend Kohlenwasserstoffe) verleiten natürlich dazu, auch damit auf den Wasserstoffpfad zu gehen.

In einem Gewerbepark bei Ellesmere Port in der nordwestenglischen Grafschaft Cheshire soll eine Anlage zur Gewinnung von Wasserstoff aus Kunststoffabfällen gebaut werden. Der Gewerbepark Protos präsentiert sich als »energy and resource hub« und liegt zwischen Liverpool und Manchester direkt am »Manchester Ship Canal«, dessen Bedeutung zurückgegangen ist, da die Schleusen zu klein für moderne Hochseefrachter sind.

Die Peel L&P Environmental rechnet mit einem Investitionsaufwand von etwa 20 Mio. GBP (22,2 Mio. EUR). Zu den Kapazitäten der Anlage und weiteren Projektdetails wurden jedoch keine Angaben gemacht. Die Anlage im Protos gilt als Pilotprojekt für die kommerzielle Anwendung des DMG-Verfahrens (Distributed Modular Generation). Peel L&P Environmental plant in den nächsten Jahren die Errichtung von insgesamt elf vergleichbaren Anlagen zur Wasserstoffgewinnung aus Kunststoffabfällen.

Die Anlage im Protos gilt als Pilotprojekt für die kommerzielle Anwendung des DMG-Verfahrens (Distributed Modular Generation). Peel L&P Environmental plant in den nächsten Jahren die Errichtung von insgesamt elf vergleichbaren Anlagen zur Wasserstoffgewinnung aus Kunststoffabfällen.

Dazu wurden der PowerHouse Energy die Exklusivrechte für die Nutzung ihrer Technologie in Großbritannien gewährt. Das Unternehmen sagt selbst, daß der theoretische Hintergrund der DMG® Technologie nichts Neues sei. Einige Kompontenen würden schon seit über 100 Jahren eingesetzt. Aber die PowerHouse Energy hätte einen hochinnovativen Prozeß entwickelt, der zwei drängende Probleme der Gesellschaft lösen würde: Die Anhäufung von nicht mehr wiederverwertbaren Kunststoffen und die Produktion sauberer Energie.

Der Protos-Gewerbepark ist in ein Netzwerk zur Erzeugung und Nutzung von Wasserstoff in industriellen Maßstab eingebunden

|

|

|

| nwhydrogenalliance.co.uk | hynet.co.uk |

und ist mit einer regionalen Infrastruktur zur Herstellung, Speicherung und Transport von Wasserstoff verbunden.

Plastik zu Wasserstoff

Ein Standard-Modul der DMG®-Technologie soll 25 Tonnen Kunststoffabfall pro Tag verarbeiten (Ungefähr eine LKW-Ladung) und 58 MWh Strom, rund um die Uhr Wärme für 4.000 Häuser und 1 Tonne Wasserstoff liefern (genug für 30 Autos bei 200 Meilen am Tag).

Wie genau das funktioniert wird nicht beschrieben. Es heißt nur:

- Firstly the plastics are broken up and shredded in to similar size pieces to allow feeding into the DMG® Thermal Conversion Chamber … which is where the transformation from waste into clean energy happens.

The process involves the plastic being heated to a very high temperature where within a few seconds it melts and is vaporised into gases. Further heating within the Chamber reforms the molecules into a synthetic gas known as “syngas”, comprising a mixture of largely methane, hydrogen and a smaller volume of carbon monoxide. The Thermal Conversion Chamber operates without oxygen, so there is no burning, however a non-combusting oxidising agent in the form of steam is added to control the process and the quality of the syngas.

Once through the Conversion Chamber the syngas is cleaned, leaving behind a few inert harmless residues, which are typically less than 5% of the starting volume of waste plastics. These residues can then be reused for other purposes or safely disposed of.

Demnach wird bei sehr hoher Temperatur der Kunststoff in Sekunden verdampft und bildet ein Synthesegas, das aus Methan, Wasserstoff und einer kleinen Menge Kohlenmonoxid besteht. Durch kontrollierte Zugabe von Dampf wird die Qualität des Syngases kontrolliert. Es würden nur unbedenkliche Reststoffe bleiben, die weniger als 5 % des ursprünglichen Volumens ausmachen würden.

Das Verfahren soll auch für Biomasse und Reifen geeignet sein.

An der Entwicklung des DMG®–Verfahrens ist die Universität von Chester beteiligt.

Dort wurde 2008 mit dem Projekt »Waste2Tricity (W2T)« begonnen, das das Problem des Kunstoffabfalls damit angehen wollte, daß dieser als Brennstoff betrachtet wurde, wobei Wasserstoff als sauberer Energieträger entstehen sollte.

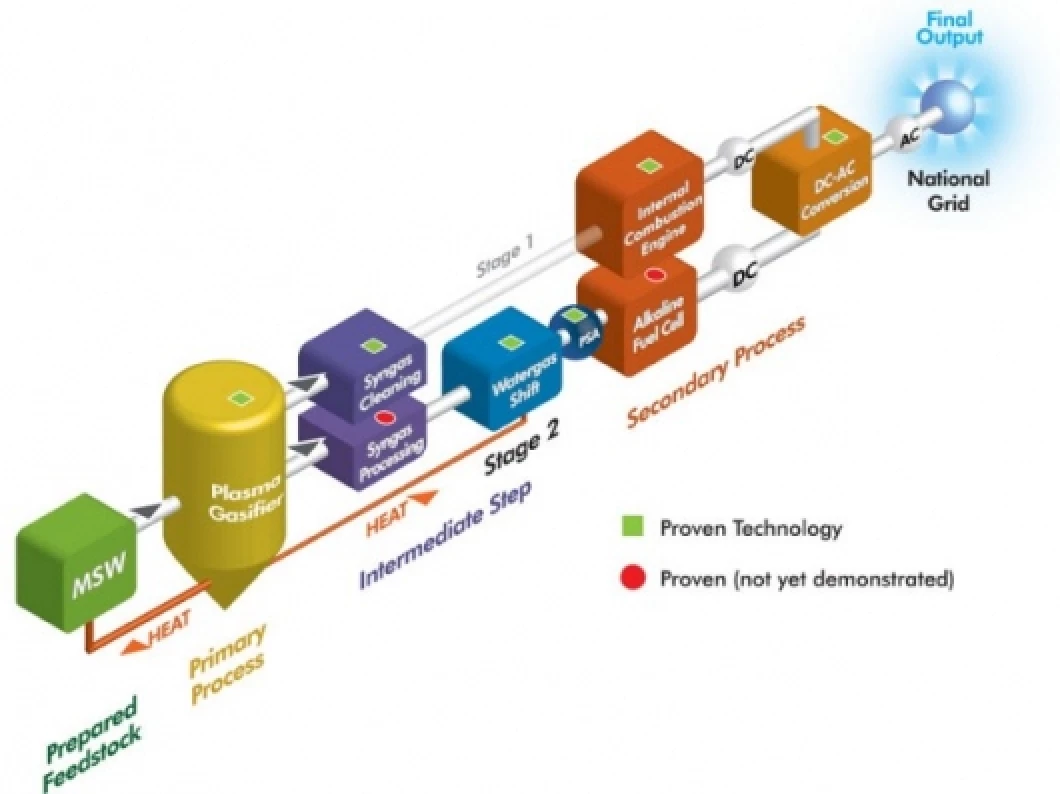

Einen Eindruck von dem Verfahren vermittel eine Grafik im New Atlas. Demnach handelt es sich um eine Plasma-Vergasung bei 6.000°C, Wassergas-Shift-Reaktion und Brennstoffzelle.

https://newatlas.com/waste2tricity-convert-waste-electricity/11028/

Ein aktuelles Foto von der Versuchsanlage an der Universität Chester bei NS Packaging.

Die Technik

Etwas Genaueres zur Technik ist kaum in Erfahrung zu bringen. Immerhin dauer die Zusammenarbeit zwischen PowerHouse Energy und dem Thornton Science Park der University of Chester schon einige Jahre.

Als 2018 erste Ergebnisse vorgestellt wurde war von einer „G3 ultra-high temperature gasification unit“ die Rede und eingie Fotos wurden in einem Video von PowerHouse Energy gezeigt.

Dabei wurde zur Unternehmensstrategie gesagt, daß die großen Projekte zur Herstellung von Wasserstoff nicht unbedingt vorteilhafter seien, weil sie eine Infrastruktur zur Verteilung des Wasserstoffs erforderten.

Keith Allaun (CEO PowerHouse Energy) zitierte eine Studie, die 2012 vom „UCL Energy Institute, University College London“, veröffentlicht beschrieb die Verteilung des Wasserstoffs als Alptraum:

- “The production of hydrogen from a large-scale steam methane reformer means it needs to be distributed. The distribution of hydrogen is a nightmare,” explains Howard White, a consultant to the company and the Executive Deputy Chairman of Waste2Tricity. “When they’re talking about distributing hydrogen for cars or the industrial sector, they’re talking about charging $15 to $20 per kg. It’s not something that’s attractive.”

Die Lösung wurde in einer dezentralen Produktion von Wasserstoff mit Kosten von $3-5 per kg gesehen, was vergleichbar mit Diesel wäre. Bei Verwendung von Kunststoff-Abfällen würde bereits das, was für die Entsorgung bezahlt wird, zusammen mit der Netzeinspeisung des Stroms die Kosten decken.

In einem Bericht vom Oktober 2017 ist von einer „EngSolve Ltd“ als Partner beim Engineering die Rede, während die aus Thailand stammende „Waste2tricity Ltd“ beim Marketing unterstützen würde. Die „Waste2tricity Ltd“ wurde 2020 von PowerHouse übernommen. 2017 wurden auch Räume im „Thornton Science Park“ bezogen, wo eine Demonstrationsanlage aufgebaut werden sollte.

Offensichtlich ist die Universität Chester nur als Betreiber des „Thornton Science Park“, aber nicht mit eigenen Forschungsergebnissen beteiligt. Im Zusammenhang wird die Schweizer Pyromex Holding AG erwähnt, die inzwischen liquidiert wurde, weil sie nach Angaben von PowerHouse Energy nicht mehr notwendig sei.

Eine Firma mit dem Namen Pyromex und einer nicht funktionierenden Website gibt es nach wie vor im Abfallgeschäft und ihr Angebot klingt vertraut: Eine Ultrahochtemperatur-Vergasung mit Induktionsheizung.

- The PYROMEX Waste-To-Energy technology consists of an induction heated, ultra-high temperature gasification process. The PYROMEX conversion process converts all the organic content of the waste stream into a high-energy synthetic gas “pyrogas” while the inorganic content is converted to an inert, non-leachable basalt-like material.

Demnach hat das Schweizer Unternehmen Pyromex ein patentiertes Verfahren entwickelt. 1999 wurde die erste industrielle Anlage in Deutschland gebaut. Es könnten alle Arten von Abfällen eingesetzt werden, außer hochradiokativen.

In Deutschland wurde aber offensichtlich der Klärschlamm ins Auge gefaßt. In einem Bericht vom 27. Seminar des Instituts für Ziegelforschung Essen e.V. (IZF) wird die Firma erwähnt.

- Eckhard Rimpel stellte dann „Synthetisches Gas“ (Syngas) als Energiequelle im Vergleich zu Biogas vor. Letzteres ist derzeit nicht nur wirtschaftlich unrentabel, auch der hohe Flächenverbrauch spreche gegen eine Nutzung in der Ziegelindustrie. Rimpel präsentierte eine Anlage der Firma Pyromex, mit der der Heizwert konstant einstellbar sei. Das Thema „Syngas“ gehört zu den derzeit behandelten Forschungsthemen des IZF.

In dem Bericht „Perspektiven einer zukunftsfähigen Klärschlammentsorgung in Rheinland-Pfalz“ vom September 2007 gibt es eine kurze Erwähnung auf Seite 176

- In Emmerich in NRW und in Neustadt an der Weinstraße in Rheinland-Pfalz wurden von der Firma Pyromex Versuche im halbtechnischen Maßstab zur Hochtemperaturentgasung von Klärschlamm durchgeführt (T = 1.200 bis 1.700 °C), deren exakten Ergebnisse bislang nicht veröffentlicht wurden [Pyromex, o. J.].

Ultrahochtemperatur-Entgasung

Die Masterarbeit „Integrale Betrachtung der Klärschlammverwertung

durch Monoverbrennung“ von Thomas Zingele (Universität für Bodenkultur Wien am Institut für Siedlungswasserbau, Industriewasserwirtschaft und Gewässerschutz ) nennt weitere Einzelheiten.

- Das Ultrahochtemperatur-Entgasungs-Verfahren der Pyromex AG, beschrieben nach Kügler et al. (2004, S. 35-43), nutzt die sauerstofffreie Entgasung um den Klärschlamm in zwei Fraktionen, ein energiereiches nutzbares Brenngas (Pyrogas) und in eine anorg. Fraktion (Inert-Material), zu trennen. Nach der Vorbehandlung, Entwässerung und Trocknung, durch die der TS-Gehalt auf 80 % erhöht wird, wird der Klärschlamm entgast und dabei über einen Gasmotor elektrische Energie gewonnen. Die Compact-Trocknungsanlage betrieben mit 280 – 300 °C wird durch die Wärmenutzung des Pyrogases beheizt. Der Hochtemperaturreaktor, bestehend aus einer Induktionsspirale aus einer speziellen Metalllegierung, wird mit Induktionsstrom aus Eigenproduktion im Hochtemperaturbereich von 1.200 – 1.700 °C betrieben. Das anfallende mineralische Granulat kann verwertet oder deponiert werden. Die Abgasreinigung einer Hochtemperatur-Entgasungsanlage besteht aus einer alkalischen und sauren Gaswaschanlage, das dabei entstehende Rauchgasreinigungsprodukt muss deponiert werden. Tabelle 21 gibt

einen Überblick über die Möglichkeiten der Stromproduktion durch die Klärschlammentgasung. Durch eine Hochtemperatur-Entgasungsanlage können 10 – 15 t TS/d verarbeitet werden. Die spezifischen Betriebskosten werden mit 200 – 300 €/ t TS (70 – 80 %) angegeben, wenn die Anlage als Dienstleistung durch die Pyromex AG betrieben wird. Die Investitionskosten für die Errichtung einer Anlage belaufen sich auf 6 – 7 Millionen €.

Obwohl das Verfahren gelegentlich im Zusammenhang mit Klärschlamm erwähnt wird, scheint es nicht zu nennenswerten Erfolgen gekommen zu sein.

In der Patentanmeldung vom Oktober 2009 (US 20120217442 als Erfinder genannt: Peter Jeney) ist allerdings noch nicht von Plasma die Rede, sondern nur von sehr hohen Temperaturen (mehr als 1.200 °C) durch eine Widerstandsheizung. Die Europäische Anmeldung EP 2 488 809 erfolgte zu gleichen Zeitpunkt mit identischem Inhalt:

- Hochtemperatur-Vorrichtung (10) zum Umsetzen eines Ausgangsmaterials (M), mit einer Zufuhrvorrichtung (30) und einem rotationssymmetrischen Ofenrohr (20) mit einer Rotationsachse (R). Die Zufuhrvorrichtung (30) führt das Ausgangsmaterial (M) in einen Innenraum (I) des Ofenrohrs (20) und im Innenraum (I) des Ofenrohrs (20) sind Förderelemente (22) angeordnet, um das Ausgangsmaterial (M) in Richtung einer Ausgangsseite (A) des Ofenrohrs (20) zu fördern. Die Vorrichtung (10) umfasst eine längliche Widerstandsheizung (23), die in das Innere (I) des Ofenrohrs (20) ragt und die mindestens eine heiße Zone (H1) und eine weniger heiße Zone (H2) umfasst, wobei – von der Eingangsseite (E) aus betrachtet die heiße Zone (H1) nach der weniger heißen Zone (H2) folgt, und wobei – die Widerstandsheizung (23) so ausgelegt ist, dass eine Temperatur im Innenraum (I) des Ofenrohrs (20) im Bereich der heißen Zone (H1) erzielbar ist, die oberhalb von 1200°C liegt.

Und enthält eine Reihe von Zeichnungen.

Es gibt eine „Pyromex Energy GmbH“ in Eitting, Landkreis Erding, mit der schönen Adresse „Am Kompostwerk 1“ deren Geschäftsführer der bekannte Allaun, Keith, Gainesville, Florida\/USA, ist und 2013 Peter, Jeney aus Zug in der Schweiz abgelöst hat. Geschäftszweck ist „Montage und Betrieb einer Hochtemperaturvergasungsanlage.“ Genau an dieser Adresse sitzt in Sichtweise des Flughafens München auch der Entsorgungsbetrieb Wurzer mit Kompostwerk, Biogasanlage und Wertstoffsortieranlage.

In einer Mitteilung vom 6. Februar 2015 teilt Powerhouse mit, daß man die Aktivitäten nach Australien verlagen werde, von wo aus auch der Markt in Südost-Asien betreut werden solle. Der Umbau einer Anlage in Eitting wurde aus Kostengründen aufgegeben.

Brisbane wurde eine Containerlösung vorgestellt:

In einer Schrift, die in den Unterlagen des Parlaments von Australien als „Pyromex Sales Document“ zu finden ist, ist das Foto eines „25 TPD Plant – Germany (2011)“ abgebildet. Mit einer Adresse in Pasadena, CA, USA.

Ganz ähnliche, aber ausführlichere Unterlagen zum alten Pyromex Verfahren gibt es bei PYROMEX ITALIA Srl. in Milano. Es gibt eine ausführliche Beschreibung (PDF, englisch) bei dieser Firma. Syngas und Wasserstoff werden zwar am Rande erwähnt, für die Verwertung des Gases ist im wesentlichen die übliche Verbrennung ins Auge gefaßt.

Weitere Einzelheiten zum Werdegang des Verfahrens und zu Referenzanlagen in einer Präsentation von Peter Jeney (undatiert). Anlagen in Brentwood, GB: (Testanlage UHT-Entgasung), Düsseldorf und Neustadt (Klärschlammentgasung).

Antworten