Die Sauggas-Anlagen die bisher auf Schleppern im Binnenschiffabetriebs zur Verwendung gekommen sind haben bekanntlich die die Ersparnisse gebiacht die man gegenüber dem Dampf- oder Dieselbetrieb erwartet hatte.

Wegen der langen Dauer der täglichen Betriebszeit hat sich ein Ausgleich zwischen den höheren Anlage- und Bedienungkosten ermöglichen lassen. Diese Verhältnisse treffen jedoch bei Frachtschiffen aus dem Grunde nicht zu weil hier die Lade- und Entladezeiten einen Stillstand der Kraftanlage erfordern und einen großen Einfluß auf die W irtschaftlichkeit des Fahrzeugbetriebes sowohl der große R aumbedarf der Maschinenanlage als auch der Be dienungsaufwand ausüben. Es mußte für Frachtschiffe eine gedrungene und niedrige Bauart der Anlage geschaffen werden und die selbsttätige Beschickung und Entaschung die Steuerung und Bedienung der Anlage mußte so ein gerichtet sein daß sie vom Steuerstand bzw. vom Ruderstuhl aus erfolgen konnte. Erst als diese Forderungen erfüllt waren, konnte man auf Frachtschiffen mit der neuen Betriebsart rechnen.

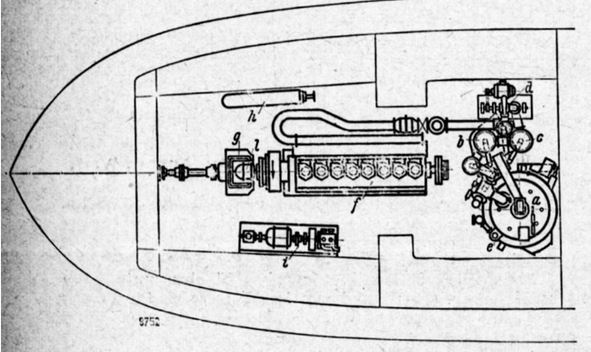

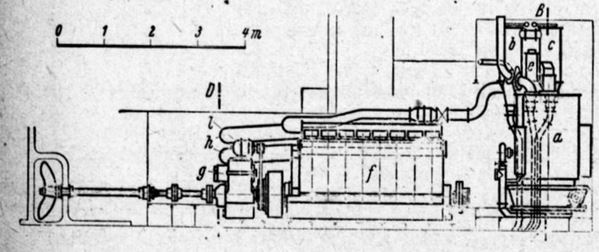

Der Antriebsmotor für die Schiffsschraube, der Hilfsmaschinensatz und die Gaserzeugungsanlage eines Frachtschiffes sind in einem Raum im Heck untergebracht und die Brennstoftbunker wurden zu beiden Seiten der Anlage angeordnet. Damit nun in der Schiffslängsachse zusätzlich zur reinen Motorenanlage nicht mehr viel R aum in Anspruch genommen wird als der Durchmesser des Gaserzeugers fordert ist dieser seitlich außer Schiffsmitte untergebracht.

Diese Anordnung ist aus Abb, 1 ersichtlich, während uns die Anordnung der selbsttätigen Beschickungsanlage des Gaserzeugers und der Reiniger die Abbildungen 2 – 3 zeigen. Diese Apparaturen geben infolge ihrer Anordnung gleichzeitig auch dem Fahrzeug den Gewichtsausgleich.

Der Gaserzeuger ist mit der den Laderaum vom M aschinenraum trennenden Schottwand fest verbunden so daß seine Unterstützung nur leicht ausgeführt zu werden braucht. Die Asche wird durch einen nassen Verschluß zwischen Aschenschüssel und Drehrost selbsttätig abgezogen. Die niedrige Bauart verlangt daher daß die Lagerung der Aschenschüssel mit der Windzuführung und mit der Dampf-Luftzuführung aus einem Stück ausgeführt wurde. Aschenschüssel und Rost laufen auf Stahlkugelkränzen. Sie werden durch einen Schneckenantrieb bewegt wobei die Drehzahl leicht geregelt werden kann. Die Bauhöhe des Gaserzeugers ist für die Vergasung von Anthrazit Brech- oder Schwelkoks in den Körnungen von 625 mm berechnet worden. Der Gasabzug wurde in eine Anzahl kleiner Schüttkrater aufgeteilt um die Bauhöhe des Gaserzeugers möglichst niedrig zu halten Eine Zellenschleuse dient zur Beschickung die gleichzeitig ein Becherwerk einschaltet das unter Zwischenschaltung eines Vorratsbehälters den Brennstoff aus dem Bunker zum Gaserzeuger bringt. Der Betrieb der Beschickungsanlage erfolgt elektrisch. Ihre Einschaltung geschieht mit dem Absinken des Brennstoffes.

Die Gaskühlung und – reinigung wird in zylindrischen Reinigern durchgeführt, welche so hoch angeordnet sind, daß ein freier Abfluß des Reinigungswassers ermöglicht ist. Durch eine wirksame unmittelbare Bebrausung in kleinen Räumen werden völlig ausreichende Kühl- und Reinigungswirkungen erzielt.

Ein von einem Elektromotor angetriebener Gassauger gibt einige mm ws Ueberdruck. Der Gassauger dient so wohl zum Anfachen der Gasanlage nach Stillstand als auch zur Förderung des Gases. Dadurch wird das Anfachen des Gaserzeugers unter Druck vermieden und das Austreten von Gasspuren in den Maschinenraum unterbunden. Ein Membrandruckregler hält das Gas, solange es noch nicht in den Motor eingetreten ist, aufAtmosphärendruck dadurch ist eine günstige Gemischbildung in allen Belastungs- und Drehzahlenbereichen gesichert.

Der einfach wirkende Achtzylinder-Hauptmotor arbeitet nach dem Otto-Verfahren. Er läßt sich vom Ruderstuhl aus zwischen 200 und 450 Umin. regeln. Diese Regelung erfolgt durch Beeinflussung des Drehzahlreglers der zur Motorfüllung dient. Die Motorwellenleistung ist 250 PS bei 450 U/min. Ein durch Oeldruck gesteuertes Wendegetriebe ermöglicht sofortiges elastisches Ein- und Ausschalten sowie Umsteuem der Schraubenwelle.

Den Strom für die Hilfsmaschinen erzeugen Diesel- oder Ottomotoren. Die gesamte Deutz- Maschinenanlage poll- vom Ruderstuhl aus bedient werden. Hierfür steht nur ein Matrose zur Verfügung, deshalb ist die Stromerzeugung für die Hilfsbetriebe durch einen zweiten Stromerzeuger sicher gestellt der auf dem Deckel des Wendegetriebes aufgestellt ist und mittels Riemen von der Kupplungsscheibe angetrieben wird.

Im Wesentlichen erfolgt also vom Ruderstuhl aus die Drehzahleinstellung des Hauptmotors, die Betätigung des Wendegetriebes, die Beobachtung des Kühlwasser- und Schmierölstromes, der Gasabzugstemperatur, Gaskühlung und der Druckverhältnisse in der Gasleitung. Zur Umschaltung von Motorspeisung auf Stillstand des Gaserzeugers dient ein mit trockenem Verschluß arbeitendes Klappventil das sowohl von der Gaserzeugungsbühne wie auch vom Maschinenraum aus geschaltet werden kann. Di e verschiedenen Manöver in Schleusen, vor einer Entladung des Frachtschiffes usw. werden bei zugeschaltetem Gaserzeuger ohne jede Schwierigkeit vom Ruderstuhl aus vorgenommen.

Noch einige W orte über den Brennstoffverbrauch und die Betriebskosten Der Hauptmotor verbraucht unter Volllast 350 g/PSeh Anthrazit oder 450 g/PSeh Schwelkoks aus Steinkohle oder 450 g/PSeh Schwelkoks aus Braunkohle so daß sich die Kosten des Hauptmotors auf etwa auf 0,8 RPf/PSh stellen, und zwar stellt diese zahl die Brennstoffverbrauchskosten dar. Über die Gesamtbetriebskosten bringen wir später näheres.

Antworten